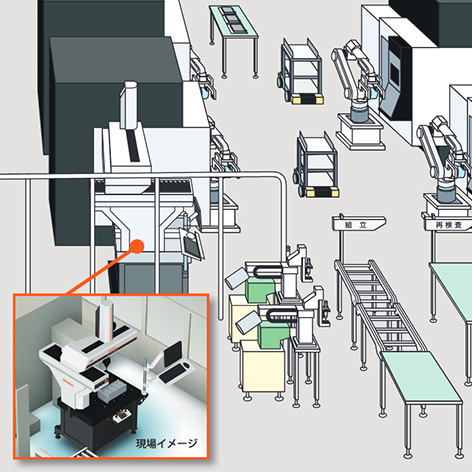

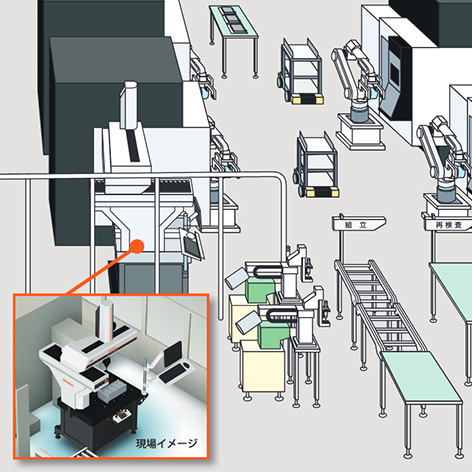

インライン対応CNC三次元測定機で、生産現場の高効率測定を実現!

-

従来の課題

- ゲージなどの複数のツールを用いたマニュアルでの測定に時間がかかっていた

-

ミツトヨの解決提案

- インライン対応CNC三次元測定機MACHシリーズにより測定の自動化・高効率化が図れます。

-

期待される効果

- マニュアル測定から自動測定への置換による品質管理の自動化

- 測定工数の削減、生産リードタイムの短縮

- 1台で多品種取り込みによる低コスト化、省スペース化

生産現場での測定および工程管理が効率よくおこなえる!

背景

ゲージによる測定では測定項目ごとに専用のゲージを多数準備する必要があり、ワークの設計変更に伴う修正には多くの費用と工数を要していました。また、ゲージによる測定では測定者による個人誤差も発生するため、安定した品質管理を維持できる代替手法への切替を検討されていました。

従来の測定方法の課題

作業者が行うゲージ測定では、ばらつきが発生しやすかった。合否判定による検査が主であり、工程能力や刃具の交換時期の見極めができなかった。

解決ポイント

CNC三次元測定機を導入することにより、低コスト化および測定の自動化と測定結果の蓄積・管理・解析を行うことができます。

解決策

インライン対応CNC三次元測定機のMACHシリーズを導入することにより、低コスト化および測定の自動化と測定結果の蓄積・管理・解析を行うことができます。

効果

- 1.インライン対応CNC三次元測定機MACHシリーズを導入することにより、測定の自動化、測定工数の削減、タクトタイムの減少が図れます。

- 2.多品種ワークの取り込みができ、設計変更時はプログラムの一部修正を行うだけですので、低コスト化が図れます。

- 3.さらに、測定結果の蓄積・管理・解析ができますので、例えば、刃具交換時の見極めや工程能力を可視化できます。

- 4.リアルタイム温度補正により現場環境でも精度良い測定結果が得られます。トレーサブルな品質管理ができます。

ミツトヨの商品や技術を実際に見て体験できるショールームのご案内

ミツトヨの商品・ソリューションを実演・提案するデモンストレーション・スペースとして「M3 Solution Center」を世界各地に展開。商品展示や専任エンジニアによる実演・実技指導のほか、システム導入にあたってのご相談を承っています。

M3 Solution Centerの詳細を見る

その他の解決提案・アプリケーション

高精度な厚み測定を行いたい

超低測定力、高分解能・高精度保証の接触式センサで製品品質の維持・向上に貢献

初心者でも安定した深さ測定ができる

このアタッチメントがあれば、初心者でも繰り返し性の高い安定した結果が得られます

インライン測定で品質管理に貢献

ローラーコンベアやガントリーローダ等の自動搬送装置と三次元測定機の組み合わせで、ノンストップ生産・全数測定が可能になります

単純作業はロボットが肩代わり

測定の全自動化で作業工数を大幅削減可能

誰でも安心・簡単操作の半自動測定

測定プログラムの自動スタートでマウス操作の手間いらず。ワークセット工数を削減

ミツトヨの自動化ソリューション 誰でも安心・簡単操作

簡単操作でポカミス防止。作業者の工数低減と、人を選ばない運用が可能です