測定不良を無くし、モーターコアに組み付けられたヘアピンの安定した測定を実現

-

従来の課題

- 非接触測定で測定していたが、製品自体のバラつきやヘアピンの光沢による測定エラーが頻発し、測定時の手離れが悪かった

-

ミツトヨの解決提案

- CNC三次元測定機CRYSTA-Apex Vシリーズを用いた接触測定により、ワークの光沢などの表面性状に影響を受けない高精度測定が可能

-

期待される効果

- 接触測定は繰り返し精度が安定し、測定エラーが発生しないため、測定者の手離れが良くなる

非接触測定時に頻発していた測定不良を無くし、測定精度が向上!

背景

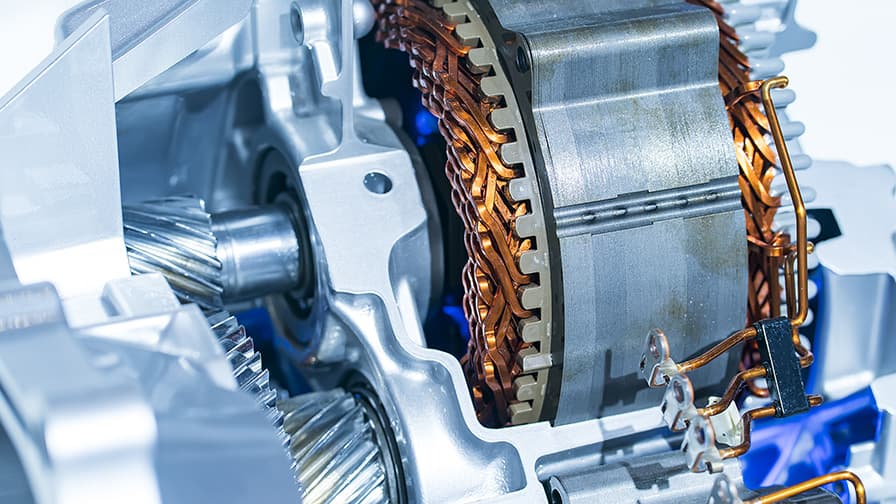

モーターの性能はモーターコアの加工・組み立て精度に左右されます。モーターコア1個には約300のヘアピンが組み付けられており、モーターコアは同心円状に組み付けられたヘアピンの位相及び高さを全て精密に測定する必要がありました。

従来の測定方法の課題

レーザー変位計+画像測定機による非接触測定をおこなっていましたが、製品自体のバラつきやヘアピンの光沢の影響を受け、エッジの検出に失敗し測定不良が頻発。その都度、手動でエッジ合わせをおこなう必要があり、測定者の手離れの悪さが問題でした。

解決策

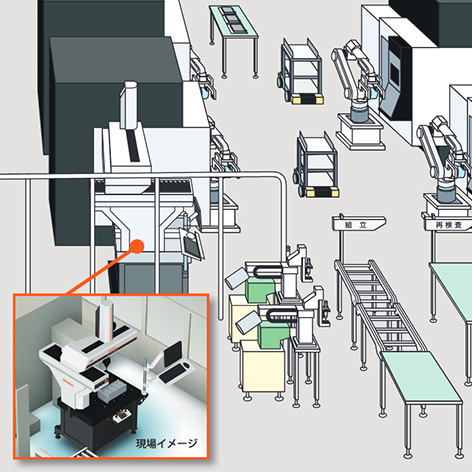

CNC三次元測定機CRYSTA-Apex Vシリーズを用いた接触測定により、ワークの光沢などの表面性状の影響を受けずに高精度測定ができるようになります。

効果

- 1.エッジ検出の失敗による測定不良がなくなり、測定者の手離れがよくなります。

- 2.CNC三次元測定機CRYSTA-Apex Vシリーズは、リアルタイムで公差照合ができます。NGが発生した場合は即座にプログラムを終了し測定者に通知するため、測定不良のまま測定を続けることもなくなります。

ミツトヨの商品や技術を実際に見て体験できるショールームのご案内

ミツトヨの商品・ソリューションを実演・提案するデモンストレーション・スペースとして「M3 Solution Center」を世界各地に展開。商品展示や専任エンジニアによる実演・実技指導のほか、システム導入にあたってのご相談を承っています。

M3 Solution Centerの詳細を見る

その他の解決提案・アプリケーション

高精度な厚み測定を行いたい

超低測定力、高分解能・高精度保証の接触式センサで製品品質の維持・向上に貢献

初心者でも安定した深さ測定ができる

このアタッチメントがあれば、初心者でも繰り返し性の高い安定した結果が得られます

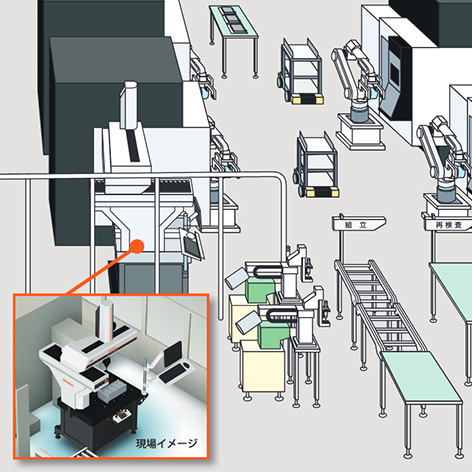

インライン測定で品質管理に貢献

ローラーコンベアやガントリーローダ等の自動搬送装置と三次元測定機の組み合わせで、ノンストップ生産・全数測定が可能になります

単純作業はロボットが肩代わり

測定の全自動化で作業工数を大幅削減可能

誰でも安心・簡単操作の半自動測定

測定プログラムの自動スタートでマウス操作の手間いらず。ワークセット工数を削減

ミツトヨの自動化ソリューション 誰でも安心・簡単操作

簡単操作でポカミス防止。作業者の工数低減と、人を選ばない運用が可能です