完全アブソリュート=原点復帰不要!マルチヘッドシステム構築に最適!

-

従来の光学式スケールの課題

- 電源OFFで位置を見失うため、原点復帰作業の工数負担

- 電源OFFで位置を見失うため、複数ヘッドの運用が困難

- 電源OFFで位置を見失うため、安定した実装品質の不安

- 汚れによる耐環境性能の不安

-

ミツトヨの解決提案

- アブソリュートリニヤスケールにより、常に絶対位置を検出。原点復帰作業が不要。

- 絶対位置を検出するため、複数ヘッドの制御が容易に実現

- 絶対位置を検出するため、安定した実装品質の実現

- ミツトヨ独自の電磁誘導方式により、オープンタイプでありながら抜群の耐環境性能の実現。

-

期待される効果

- 装置稼働時及びメンテナンス時の工数を削減

- マルチヘッド対応による実装速度・精度の向上

- スケールサイズダウンによる軽量化、装置サイズダウンの実現

検出ヘッドが位置を見失わないため安定した実装を実現

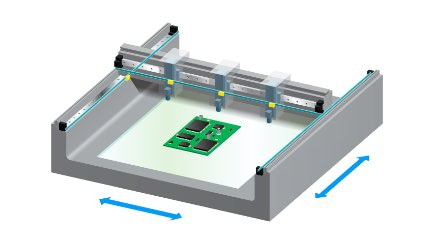

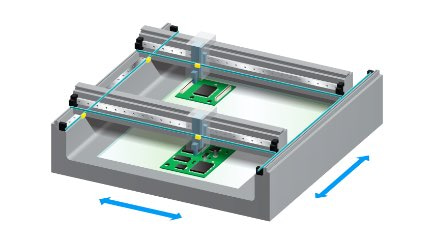

実装機の実装ビーム(X方向)と駆動軸(Y方向)の位置決めを、リニヤスケールを使い実施します。ノイズや汚れ等でヘッドが現在位置を見失うと位置決めが狂い、基板への部品実装位置がズレてしまうため、リニアスケールの性能が製品の品質に直結します。

X軸の複数実装ビームをマルチヘッドで制御(1スケール&3ヘッド)

マルチビームにより部品実装点数を大幅に増加できるため、複数基板の連続実装、大型基板の広範囲実装に有効です。

Y軸の複数駆動軸をマルチヘッドで制御(1スケール&2ヘッド)

異なる実装部品の基板実装ができるため、大型基板の広範囲実装が可能です。

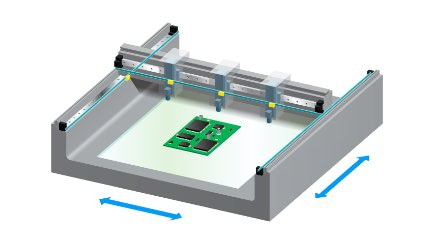

ミツトヨ独自の電磁誘導方式によるABS検出

3つのヘッドがそれぞれ絶対位置を検出して位置決めをおこなうので、原点復帰作業が不要です。しかも、複数実装ビームや複数駆動軸、マルチヘッドに対応できるので、実装速度・精度が向上。スケールサイズダウンによる軽量化、装置サイズダウンの実現も可能です。また、オープンタイプでありながら抜群の耐環境性能を備え、汚れによるエラー停止を防ぎます。

光学式スケールの場合

ノイズや汚れ等でヘッドが現在位置を見失い、位置決めが狂うことで基板への部品実装位置がズレてしまいます。しかも、稼働前やメンテナンス時には必ず原点復帰作業をおこなう必要があり、余計な工数がかかります。

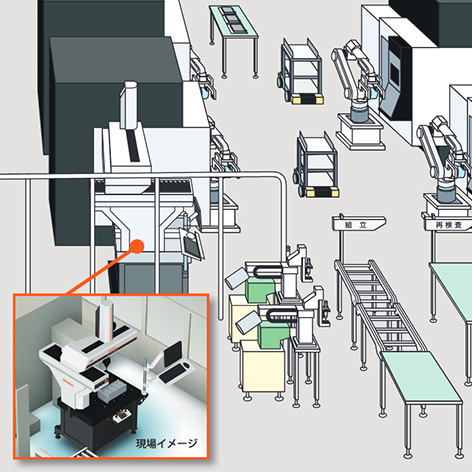

ミツトヨの商品や技術を実際に見て体験できるショールームのご案内

ミツトヨの商品・ソリューションを実演・提案するデモンストレーション・スペースとして「M3 Solution Center」を世界各地に展開。商品展示や専任エンジニアによる実演・実技指導のほか、システム導入にあたってのご相談を承っています。

M3 Solution Centerの詳細を見る

その他の解決提案・アプリケーション

高精度な厚み測定を行いたい

超低測定力、高分解能・高精度保証の接触式センサで製品品質の維持・向上に貢献

初心者でも安定した深さ測定ができる

このアタッチメントがあれば、初心者でも繰り返し性の高い安定した結果が得られます

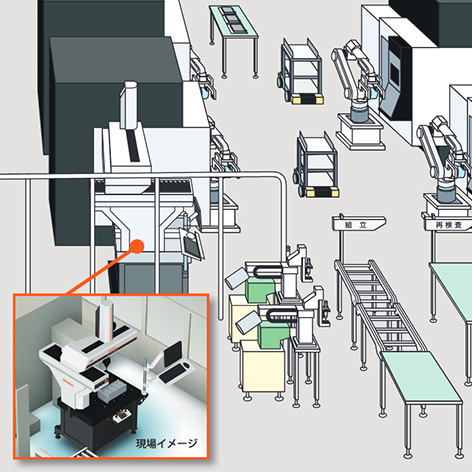

インライン測定で品質管理に貢献

ローラーコンベアやガントリーローダ等の自動搬送装置と三次元測定機の組み合わせで、ノンストップ生産・全数測定が可能になります

単純作業はロボットが肩代わり

測定の全自動化で作業工数を大幅削減可能

誰でも安心・簡単操作の半自動測定

測定プログラムの自動スタートでマウス操作の手間いらず。ワークセット工数を削減

ミツトヨの自動化ソリューション 誰でも安心・簡単操作

簡単操作でポカミス防止。作業者の工数低減と、人を選ばない運用が可能です