ISO規格に沿ったギアの硬さ試験の効率化を実現

-

従来の課題

- 試験パターンの配置に時間を要していた

-

ミツトヨの解決提案

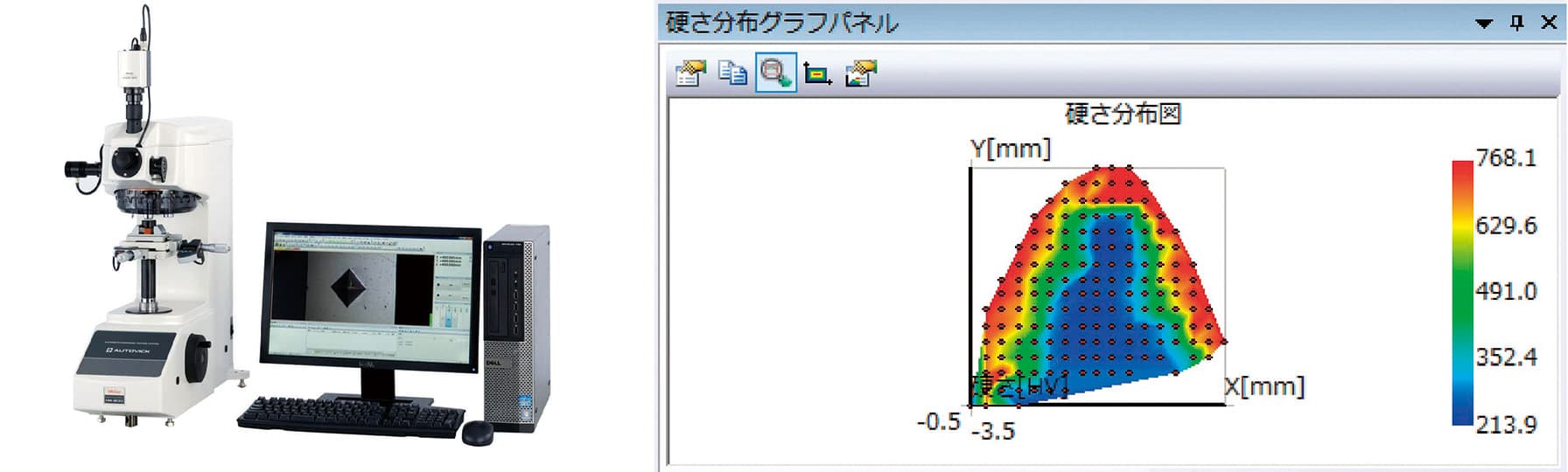

- HM-220Dシステムにより、硬化層深さ測定の効率化を図るとともに、微小なくぼみ付けによる薄膜評価を実現

-

期待される効果

- 効率的な試験の実施と硬さ分布の見える化

試験条件設定、試験パターンの配置が簡単。硬さ分布も見える化

背景

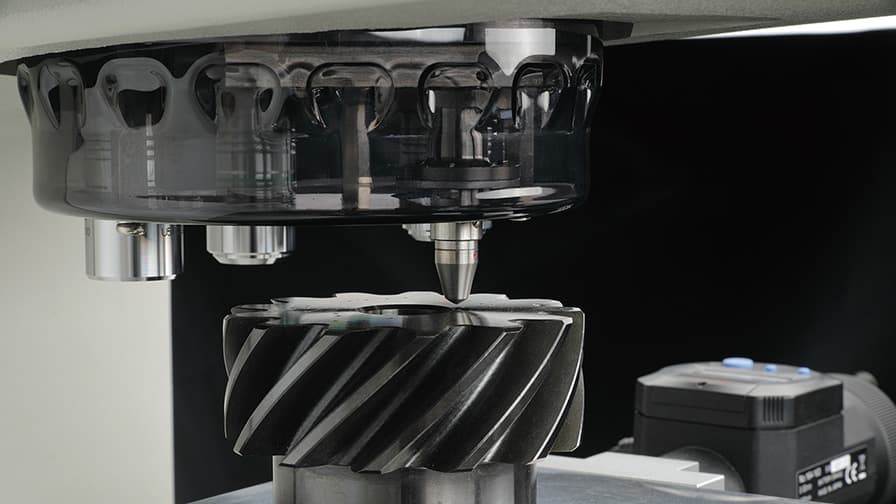

ギアの硬化層深さ測定は、ISO18203 「硬化層深さの測定方法」で規定されており、浸炭硬化層深さ(CHD)、表面硬化層深さ(SHD)、窒化層深さ(NHD)を測定します。このISO規格に沿うために測定準備には相当な時間を要します。

従来の測定方法の課題

試験パターンの配置など、準備に時間を要し、効率化を希望していました。

解決策

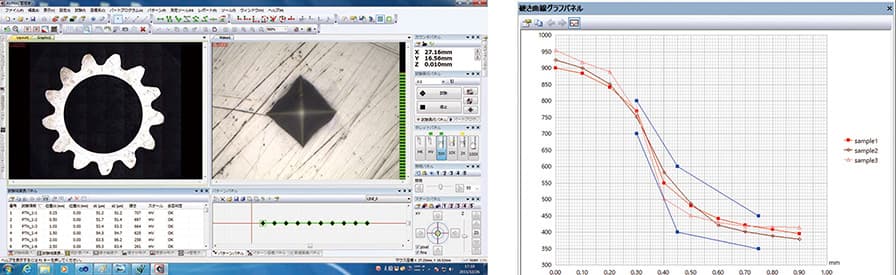

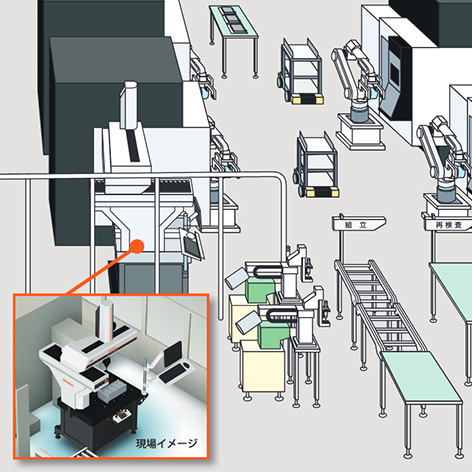

HM-220Dシステムの導入により、ギヤ全体の硬さ分布を得るパートプログラムの作成や、規格に沿った試験条件の設定、試験パターンの配置をウィザード形式で簡単にできるようになります。

効果

- 1.規格選択、試験条件設定、試験パターン選択と配置が簡単になり、測定効率が上がります。

- 2.スティッチング機能、オートトレース機能により、試験結果から見えていなかった硬さ分布図をグラフィカルに表示できます。

- 3.自動読み取りによる試験の平準化が可能になります。

ミツトヨの商品や技術を実際に見て体験できるショールームのご案内

ミツトヨの商品・ソリューションを実演・提案するデモンストレーション・スペースとして「M3 Solution Center」を世界各地に展開。商品展示や専任エンジニアによる実演・実技指導のほか、システム導入にあたってのご相談を承っています。

M3 Solution Centerの詳細を見る

その他の解決提案・アプリケーション

高精度な厚み測定を行いたい

超低測定力、高分解能・高精度保証の接触式センサで製品品質の維持・向上に貢献

初心者でも安定した深さ測定ができる

このアタッチメントがあれば、初心者でも繰り返し性の高い安定した結果が得られます

インライン測定で品質管理に貢献

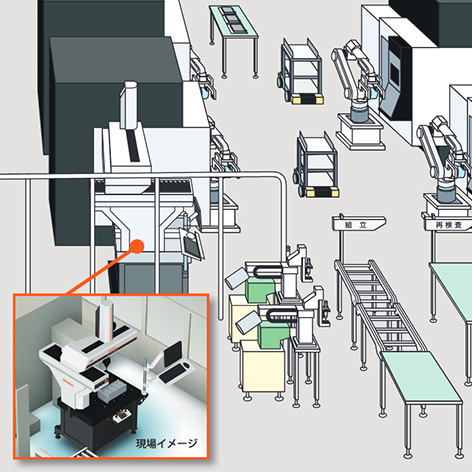

ローラーコンベアやガントリーローダ等の自動搬送装置と三次元測定機の組み合わせで、ノンストップ生産・全数測定が可能になります

単純作業はロボットが肩代わり

測定の全自動化で作業工数を大幅削減可能

誰でも安心・簡単操作の半自動測定

測定プログラムの自動スタートでマウス操作の手間いらず。ワークセット工数を削減

ミツトヨの自動化ソリューション 誰でも安心・簡単操作

簡単操作でポカミス防止。作業者の工数低減と、人を選ばない運用が可能です