測定機とは? 測定器との違いや産業別測定機の種類について解説!

製造現場などにおいて使用される測定機は、近年高精度な測定機能とコンピュータを使用したデータ処理機能によって、機能がアップデートされています。その結果、従来は把握できなかった対象物の状態を、明確に把握できるようになりました。

製品品質の向上といった効果が期待できるため、最新の測定機の導入を検討される機会もあるのではないでしょうか。

一方で測定機は機能が専門化・細分化されており、用途や機能の差異にお悩みの方もいるかもしれません。

そこでこの記事では、工業分野における長さ測定で使われる測定機とはどのようなものか、「測定機」と「測定器」の違い、産業ごとによく使われている測定機についてなどを解説します。

測定機とは?測定器や計測器との違い

測定機に似た言葉として測定器や計測器というものがあります。まずこれら3つの違いを紹介しますので、どのような違いがあるのかを把握しましょう。

「測定機」と「測定器」、「計測器」との違い

JIS(日本産業規格)によると、測定・測定器・測定機について、以下のように記載されています。

- 測定:「ある量をそれと同じ種類の量の測定単位と比較して、その量の値を実験的に得るプロセス」

- 測定器:「測定を行うために、単独で、又は1台以上の補助装置と併せて用いる装置」

- 測定機:「特に機械的運動を用いて測定するものを“測定機”ということがある。」

ここでいう機械的運動とは、例えば、装置に内蔵したモーターによってセンサを走査する機能を指しています。

JISの定義と機械的運動の意味をふまえると、測定機は「モーターなどの駆動装置が内蔵されている測定装置」で、測定器は「モーターなどが内蔵されていない測定装置」といえるでしょう。また、測定機は通常、複数の機能を組み合わせて構成されています。

注記)モーターを内蔵しない測定装置を「測定機」に含める場合もあります。

さらによく似たことばで「計測器」がありますが、こちらは測定機・ 測定器・ 計器・標準器などの総称として、より広い意味で使用されます。

測定の目的とは

測定機を使用する目的は、測定対象物の物理量を数値化し、検査や評価につなげることです。具体的には次のような用途があります。

- 製造前段階で製品を構成する部品の状況を測定し、想定したとおりの加工が行われているか判断する。

- 製造段階で製品の状態を測定し、設計仕様の許容値内に収まっているか検査する。

いずれの用途であっても測定機は、工業製品の製造段階における管理レベルの向上や不具合を未然に防ぐ対策のために使用されており、品質向上に欠かせない存在といえるでしょう。

「測定機」と「測定器」における特徴

ここまでは測定機と測定器の違いについて解説してきました。ここからは具体的な「測定機」・「測定器」を例に挙げて、それぞれの特徴を紹介します。

三次元測定機(測定機)

- 対象物の形状や寸法を精密に測定するための装置である。三次元測定機本体、プローブ(センサ)、各種演算処理をするデータ処理装置から構成されている

- プローブによって得られた位置情報を使用し、円・線・面などの幾何要素の計算や自由曲面の評価することが可能となり、製品の品質管理や設計の改善などに活用されている

- 自動測定可能なCNC機、手動で操作するマニュアル機のほかにアームタイプやレーザートラッカーがある

- プローブ(センサ)は対象物に直接接触する接触式とレーザーや光学式による非接触型センサがあり、評価内容や測定物によって選択できる

画像測定機(測定機)

- ステージ上に設置した対象物をカメラで撮影し、画像処理技術によってエッジを検出して寸法を測定する非接触の測定機

- 視野内の測定は瞬時に完了する

- 1画面に収まらない対象物はステージを移動させることで測定できる

- オートフォーカス機能によって高さも測定可能

- カメラや照明からなる撮影装置・センサ・ステージを含む測定機本体・データ処理装置から構成される

- 自動測定可能なCNC機とステージ駆動を手動で行うマニュアル機がある

- レーザプローブやタッチプローブなど各種センサを搭載することができる

ノギス(測定器)

- 対象物の外側・内側・深さ・段差の寸法を測る測定器

- 主に0.01~0.05 mm単位で測定ができ、小型で取り扱いが簡単なことから広く普及

- ノギスのなかには不定形の狭い寸法や段差を測る専用ノギスなどもある

- 測定結果の数値をデジタルで表示するタイプもあり、利便性が高い

マイクロメータ(測定器)

- 対象物をはさんで外形・長さ・厚みなどを精密に測る測定器

- ネジの回転を軸方向の移動量として求めることで、標準タイプで1 μm(1 mmの1/1,000)という高い精度での測定が可能

- 対象物と測定器の目盛を一直線上に配置することで、高精度な測定を実現(アッベの原理)

- 標準タイプのほかに細溝径・パイプの肉厚・歯車の歯厚など、測定対象に応じた種類がある

【産業別】製造現場で主に用いられている測定機・使用事例8選

製造や設備保全の現場などにおいて、測定機はさまざまな用途で使用されており、品質や安全性の向上に欠かせません。ここでは半導体・自動車・航空機産業の現場において、測定機がどのように使われ、そして役立っているかを見ていきましょう。

半導体産業でよく用いられる測定機

5G普及によるスマートフォンの高機能化、AIやデータセンターの需要拡大などにより、半導体の需要は今後ますます大きくなると考えられています。半導体産業の製造現場では、製造過程の検査などに以下のような精密測定が不可欠です。

画像測定機

画像測定機は、光学レンズで拡大した映像をカメラで撮影し、取得した画像に対してソフトウェアによる画像処理を行い、対象物の寸法を測定する測定機です。高精度・短時間測定が可能なことから微細加工を行う半導体製造工程においても使用されています。

半導体製造工程は、基板となるシリコンウェハ上に集積回路を形成するまでの前工程と、作成した集積回路を切り出してチップとしてパッケージ基板に収める後工程があります。画像測定器は前工程の洗浄や薄膜形成などのプロセスにおいて、シリコンウェハに気体を噴射するシャワーヘッドの品質管理に使用されています。

気体を均一に効率良く噴射するために、シャワーヘッドには微細なノズルが数千~数万個設けられています。半導体製品の品質を確保するには、これらのノズルの内径・真円度・位置などを適正に管理することが必要ですが、以前はノズルが微細で多数あるために正確な計測が困難でした。現在では、画像測定機を用いることにより高精度・高速での穴形状測定が可能となり、半導体製造工程における品質管理に役立っています。

同様の測定では次の測定機も使用されています。

測定顕微鏡

測定顕微鏡は対象物を光学的に拡大して観察する顕微鏡に、寸法を測定する機能を加えた測定機で、非接触で対象物の輪郭形状や表面の状態を観察・測定することが可能です。電子部品や半導体など、拡大しなければ観察できない微細な対象物の品質管理や、外観確認などに使用されています。

半導体製造工程における、シリコンウェハの品質管理での使用例を見てみましょう。シリコンウェハは柱状の単結晶のシリコンインゴットを薄くスライスしたもので、半導体製品の材料基板です。ウェハ上に集積回路を作成したあとのダイシング工程においては、ウェハをチップとして切り出し、樹脂でパッケージングして製品となります。

ダイシング後のチップには欠損やバリが発生している可能性があるため、測定顕微鏡によってそれらを発見することで不具合を未然に防げます。

なお、バリの原因がダイシングで使用する刃(ダイヤモンドブレード)の劣化であることも考えられるため、測定結果は刃の適正な交換時期の判断にも活用されます。

同様の測定では次の測定機も使用されています。

白色光干渉計(WLI)搭載画像測定機

白色光干渉計(WLI)とは、光の干渉を利用して、対象物表面のわずかな凹凸による光路差から生じる干渉によって対象物の表面形状を測定する測定機です。白色光干渉計(WLI)を画像測定機に搭載することによって、画像測定機だけでは測定できない対象物の3D形状計測が可能になります。

半導体製造工程では、パッケージ基板の品質管理で、白色光干渉計(WLI)を搭載した画像測定機が使われています。なお、パッケージ基板は繊細なICチップの保護と電源供給を目的としてICチップを収める基板です。パッケージ基板の製造工程では内部の形状や配線ラインの不具合などを検査する必要があります。

ミツトヨのQUICK VISION WLI Proシリーズは、画像測定機に白色光干渉計(WLI)を搭載した高精度3D計測モデルで、対象物の3D形状計測や粗さ解析が可能です。パッケージ基板の配線ライン&スペースの寸法やビア形状などの測定・解析で活躍しています。

同様の測定では次の測定機も使用されています。

自動車産業でよく用いられる測定機

自動車産業には、エンジン車から電気自動車へのシフトという大きな波が押し寄せています。電気自動車には半導体製品や精密部品が数多く使われており、自動車の安全性を確保するためには、一つひとつの部品の品質管理が不可欠です。

自動車産業では、さまざまな部品の製造や保全検査などで以下のような測定機が使用されています。

三次元測定機

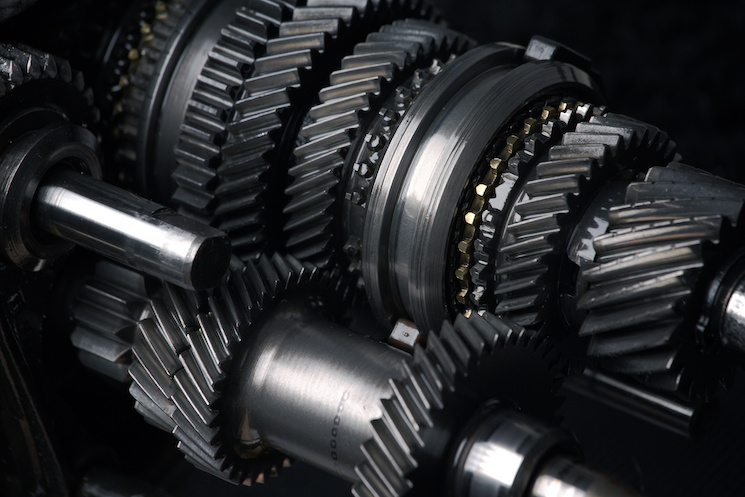

三次元測定機は、プローブによって対象物の三次元座標を測定し、そのデータから寸法や形状などを算出する測定機です。自動車産業では複雑な部品の形状を測定するために三次元測定機が使用されており、ギヤ(歯車)の検査はその代表的な事例でしょう。

ギヤは円盤状または円筒状で、周囲に等間隔で歯が切られており、動力を効率良く伝達するための重要な部品です。ギヤの歯が破損すると動力伝達ができなくなったり、ロスが生じたりするため、三次元測定機によって形状や寸法を正確に検査します。

ギヤにはさまざまな種類があり、検査項目もそれぞれ異なることからハンドツールでの検査には限界があります。ミツトヨではこうしたギヤの検査を効率的に実施するための、専用ソフトウェアを用意しています。

歯車計測評価ソフトウェアGEARPAK Expressは、ギヤの諸元データから測定プランの生成、測定、評価、結果出力といった一連の作業がスムーズに行えます。三次元測定機でギヤを測定することにより、ギヤの評価だけではなく寸法測定や幾何公差評価などが段取り替えなしで行えるため、より早く、簡単に、高精度な測定が実施できます。

ミツトヨの三次元測定機には、汎用モデルのほかに高精度モデル、自動車や大型構造物の測定が可能な大型ワーク測定モデル、生産ラインで使用できるライン対応モデルなどのラインナップがあります。用途に応じて適切なものを選択してください。

精密センサ:LSM

センサは環境の変化を検出し、電気信号やデータに変換して出力するデバイスのことで、精密センサとは寸法測定した数値のバラつきの幅が非常に小さいデバイスという事になります。

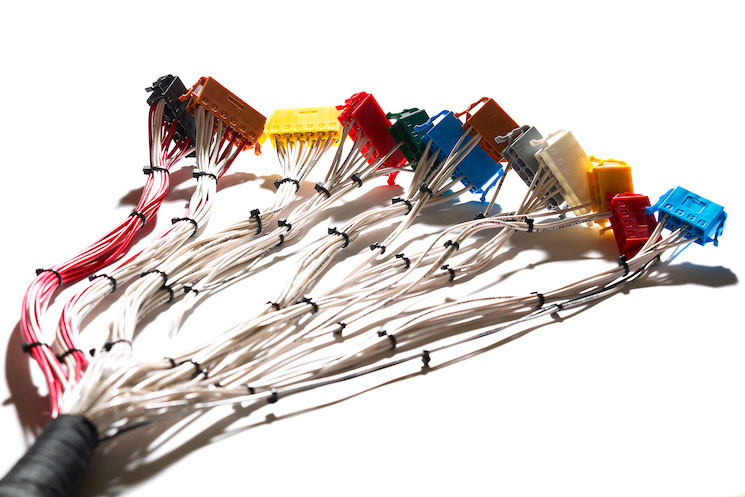

センサには多くの種類があり、LSM(レーザスキャンマイクロメータ)は非接触精密センサの一種になります。LSMはレーザー光で対象物をスキャンすることで、高精度な測定を非接触・高速で行える測定機です。非接触・高精度・高速測定という特徴を活かして、極細線・移動体・極小の隙間などの測定が可能です。

具体的な測定例としては、ワイヤーの外径検査・ロールの外径および振れ測定・ロール間の隙間測定・フィルムシートの厚み測定などがあります。完成品検査だけでなく、生産ラインに組み込んで製品の状況をリアルタイムにチェックすることも可能です。

ワイヤーの製造過程においては、連続で流れてくるワイヤーの外径をLSMでモニタリングし、異常があればリアルタイムで制御装置にフィードバックをかける、といった使い方ができます。

同様の測定では次の測定機・測定器も使用されています。

輪郭形状測定機

輪郭形状測定機は、先端の触針(スタイラス)によって対象物をトレースすることで断面の輪郭形状を測定し、測定データから距離・角度・半径などの寸法を算出する測定機です。

ねじの形状や穴の中の断面形状、極小な面取り寸法など、ほかの測定機では困難な測定にも対応できます。

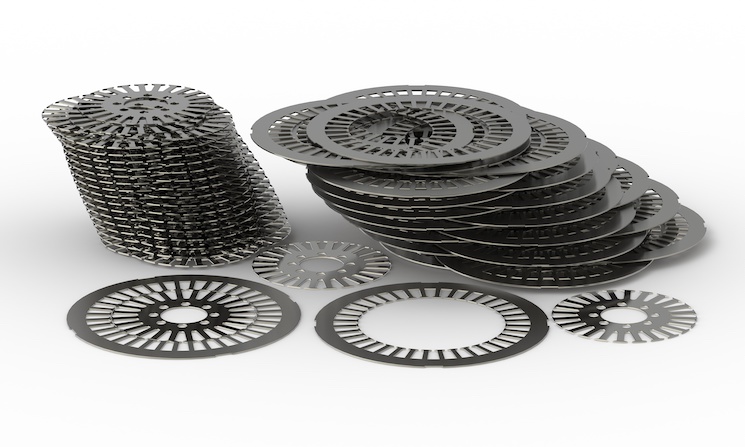

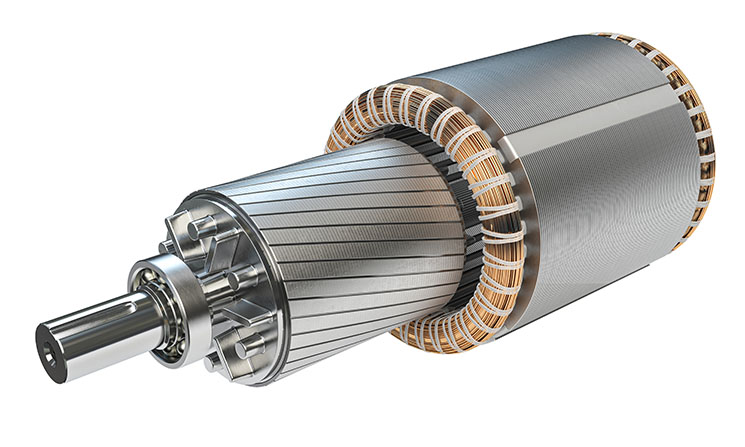

電気自動車やハイブリッド車では、特に高効率・高駆動力のモーターが必要です。

モーターの主要部品であるモーターコアの製造では、電磁鋼板の高精度な加工と高い積層精度が要求されます。モーターの性能を高めるためには、真円度・同軸度・形状などの測定に加えて、輪郭形状測定機による積層ずれの評価にも高い効率と精度が必要となります。

ミツトヨの輪郭形状測定機は、高い精度で微細な寸法や形状の測定が可能です。また、電動ステージを組み合わせることで複数の対象物の連続測定や、表面粗さの測定が行えるタイプもあります。

同様の測定では次の測定機も使用されています。

航空機産業でよく用いられる測定機

航空機産業では信頼性と安全性については、ほかの産業よりも厳しいレベルが求められます。航空機で使用されている部品には万が一の不具合もあってはならないため、非常に高い精度での品質管理が行うことが重要です。航空機産業では、次のような測定機が使用されています。

三次元測定機

三次元測定機は、航空機産業でも多くの用途で使われています。ここでは複雑な形状をした、エンジン用タービンブレードの事例を見てみましょう。

航空機に搭載されているジェットエンジンは、前方から取り込んだ空気を圧縮し、燃料ガスと混合して燃焼させ、高温高圧のガスとして後方に送ることで、推進力を得ています。タービンブレードは、タービンでの燃焼から回転力を得る重要な役割を担っており、非常に高い精度の品質管理が必要です。複雑な形状に加えて常に過酷な環境で動作していることから、点検時には三次元測定機によって高精度に寸法や形状が測定され、設計仕様との差異が生じていないか検査されます。

ミツトヨのブレード測定・評価用プログラムMAFIS Expressは、タービンブレードの設計値断面データからパートプログラムを自動生成し、測定後は断面輪郭形状からブレードの形状評価を行います。また、測定結果をグラフィカルに表示可能です。さらに、5軸スキャニングヘッドREVOを装着することで、より高速に測定が行えます。測定結果をデータベースで管理する機能も備えており、MAFIS Expressを活用することで、効率的にタービンブレードの測定・評価・管理を行うことができます。

タービンブレードの測定では次の測定機も使用されています。

真円度測定機

真円度測定機は、円筒形状や円板形状の対象物の幾何公差を測定するための測定機で、真円度・円筒度・同軸度などを高精度に評価することができます。

回転テーブル上に対象物を載せて回転させ、全周の表面の微細な凹凸を測定する回転テーブルタイプが一般的ですが、重量のある対象物などのために対象物の周りを測定部が回転するタイプもあります。

回転テーブルタイプでは、回転テーブルの回転軸と対象物の中心軸を一致させる必要があり、従来は難しい調整でしたが、自動調整機能やサポート機能によって比較的容易に行えるようになりました。

航空機産業では、油圧アクチュエータの検査に真円度測定機が使われています。油圧アクチュエータは、ポンプとバルブによって油圧を制御し、シリンダーを動作させることで可動部を操作する機構です。航空機の可動翼・車輪・ブレーキなど多くの機能の動作に使われており、安全性と安定性を確保するために非常に重要な装置です。

油圧アクチュエータの円筒軸と穴は、寸法だけでなく幾何形状についても高い精度で維持する必要があるため、真円度測定機によって全周の微細形状を測定し、はめ合いや気密性の検査を行っています。

同様の測定では次の測定機も使用されています。

まとめ

多くの産業で製品品質や安全性を向上させるには、高精度な測定機器が不可欠です。自社の課題にマッチした測定機や測定器をうまく活用できれば、生産性向上にもつながるでしょう。導入を検討する際は、測定機・測定器の違いや機能を理解したうえで、適切なものを選定しましょう。

精密測定機器の総合メーカーであるミツトヨは、業界で最も多い5,500種類以上の商品を取り扱っており、最先端の機能を備えた測定機・測定器を豊富にそろえています。技術資料なども準備していますので、お気軽にご相談ください。