次世代半導体パッケージのコンソーシアム「JOINT3」スペシャル対談

高精度・高効率の精密測定機器で

次世代半導体パッケージに貢献

出典:日経MOOK『半導体エコシステム グローバル共創が拓く産業の新時代』(日本経済新聞出版)より転載

精密測定機器メーカーのミツトヨは、国内外27社による次世代半導体パッケージの研究・開発プラットフォーム「JOINT3」に参画する。JOINT3の意義とミツトヨの役割について、運営を主導するレゾナックの阿部秀則氏とミツトヨの後藤智徳氏が語り合った。

先端技術開発には信頼できる

評価データが不可欠

レゾナック

CTO(半導体材料) 執行役員

エレクトロニクス事業本部 副本部長

阿部秀則氏

半導体ビジネスをリードする

新たな計測技術を創出

ミツトヨ

上席執行役員 研究開発全般担当

研究開発本部 本部長

後藤智徳氏

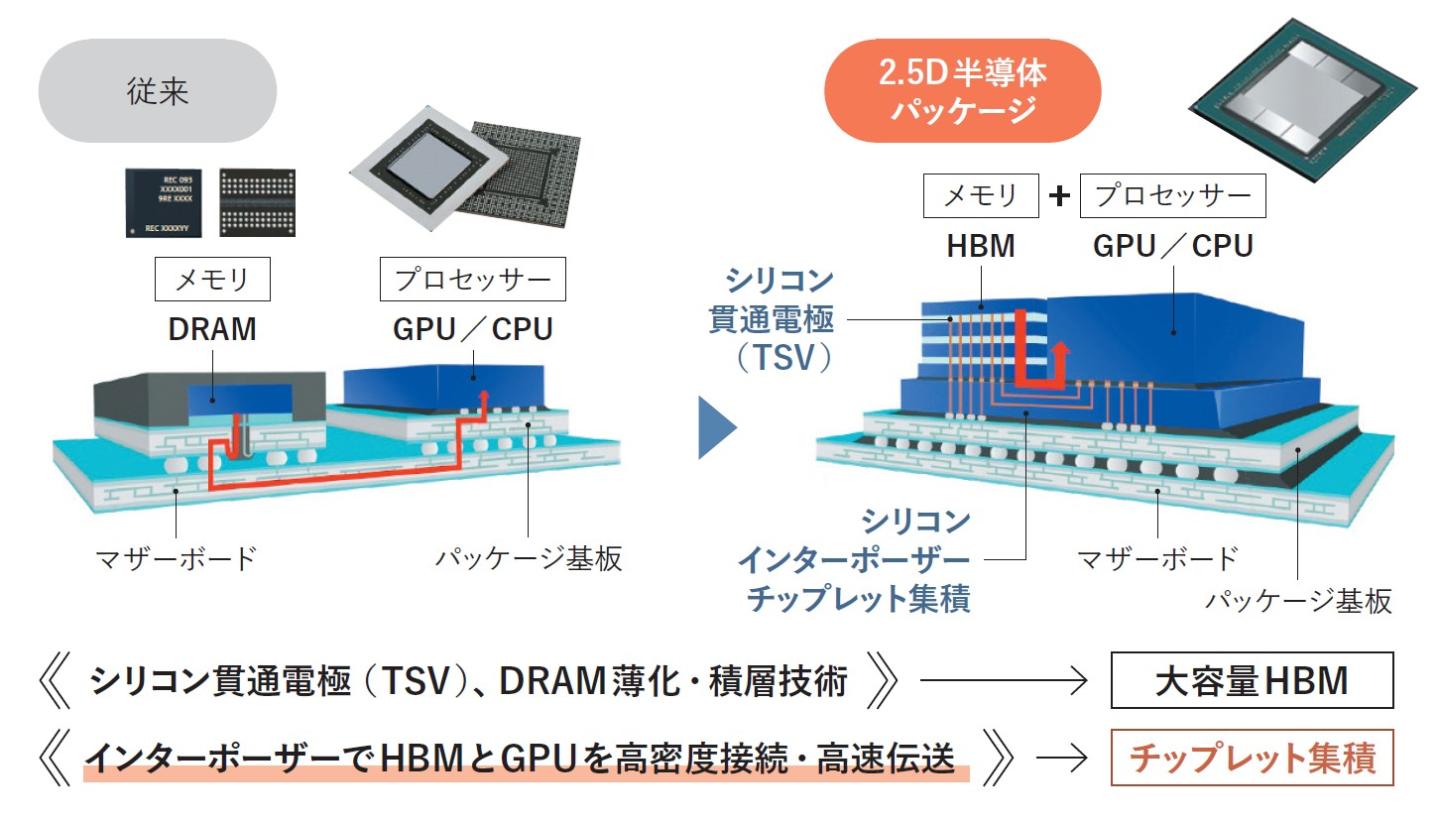

「機械設計」と「光学」の融合技術で多数の実績

─2.xD半導体パッケージは、複数の半導体チップを並列に配置し、インターポーザー(中間基板)を介して接続し実装する構造を持つ(図表1)。データ通信の容量増加・高速化に伴い、さらに需要が拡大する見込みだ。それに伴い、インターポーザーを切り出す基板も従来の円形ウエハーから四角い大型パネルへ変更し、インターポーザーの取り数を増加させる手法が注目を集めている。

図表1:2.5Dパッケージ 「チップレット」による技術革新

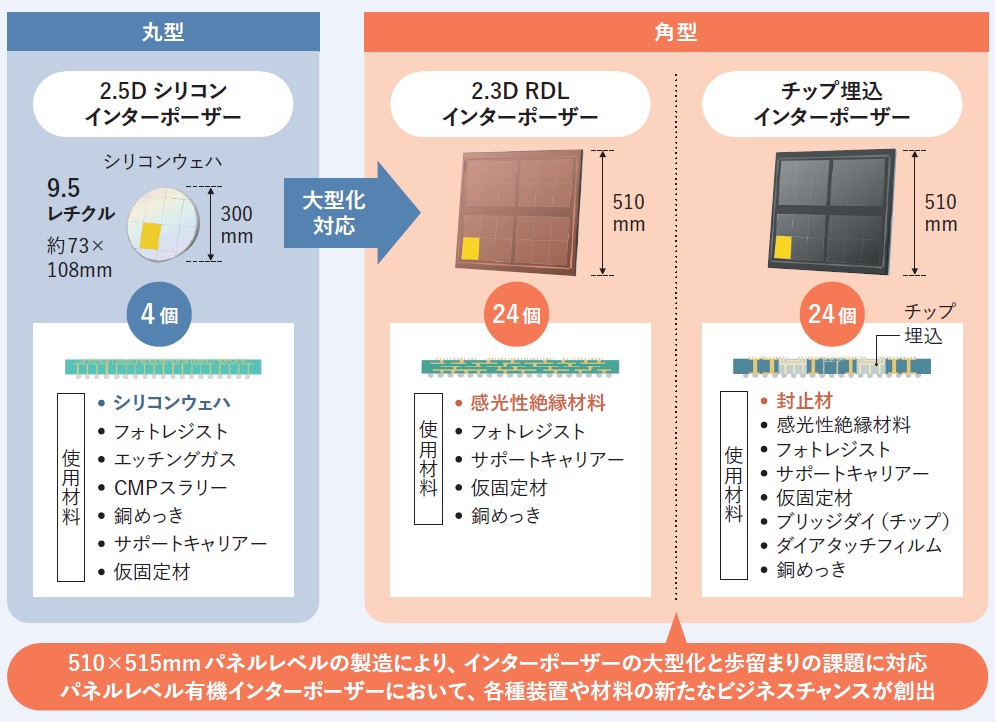

レゾナックが中心となって進める次世代半導体パッケージの研究・開発プラットフォーム「JOINT3」では、515×510 ㎜パネルレベル有機インターポーザー試作ラインを構築し、急速に進行している技術革新に適した材料・製造装置・測定装置・設計ツールの開発を推進していく(図表2)。

図表2:「JOINT3」で試作ラインを構築する大型インターポーザー

後藤 レゾナックさんは半導体材料分野で数々の世界シェア1位の製品をお持ちです。JOINT3を設立した背景や共創型プラットフォームの意義についてお聞かせください。

阿部 共創によって柔軟かつ迅速にイノベーションを生み出すには、材料メーカーと装置メーカーとで互いのノウハウや技術を擦り合わせていく必要があります。異なるバックボーンを持つ各社が、最先端のパッケージング領域でこれに取り組むためには、信頼できる評価データが不可欠です。そこでミツトヨさんにお声がけさせていただきました。

後藤 当社は幅広い産業に適応可能な精密測定機器を開発・販売してきました。また、古くから光学レンズを自社で開発・製造しています。機械設計技術と光学技術を融合した製品は、自社機器のみならず多くの装置メーカーに採用いただいています。

─有機インターポーザーの製造では基板の大型化によって、パネルの端部分の反りが大きくなったり、チップ上の配線や樹脂の厚みにバラつきが生じて表面に凹凸が生じたりするなどの技術的課題がある。そこでJOINT3では、評価・試作ラインを構築してスピーディーな検証を実践。27社で共同活用することで一社あたりの開発コストの低減も目指す。

阿部 これまでJOINT1でFO(Fan Out)パッケージに、JOINT2で2.xD(AI半導体)パッケージに、それぞれ関連する技術開発を進めてきました。JOINT3ではパネルレベルという前例がない大面積微細パターンを前提としたイノベーションに取り組みたいと考えています。

後藤 JOINT3の「2.3D RDL インターポーザー」では、配線幅/間隔は1/1 μm(マイクロメートル。1 ㎜の1000分の1)を目標にしていますが、光学分解能上の限界もあり現在市場に出ている測定機では評価が難しいと考えています。他にもマイクロバンプ接合(超微細はんだ接続)やVia形成(異なる層の配線の接続)など、生産技術確立のための3D(立体)計測技術が重要と考えます。当社は半導体パッケージ分野の実績は豊富ですが、JOINT3において最先端の材料メーカー、装置メーカーと協業することでさらなる微細計測にチャレンジしていきたいですね。

阿部 SAP工法(微細配線パッケージ基板向けのめっきによる配線形成)に加え、ダマシンプロセス(絶縁膜に形成した配線パターンの溝に金属膜を埋め込む技術)にも挑戦して、配線幅/間隔は1/1 μmの歩留まり率向上を早期に実現したいと思います。

変化のスピードが速く、世界的に競争が激しい半導体業界では、新しい製造方式にふさわしい素材、ふさわしい計測装置が誕生すると、それがずっと使われ続ける傾向があります。JOINT3に参加される企業の皆さんには、この共創型プラットフォームで得た知見を自社の製品・サービスに取り込み、半導体業界におけるそれぞれの分野のデファクトスタンダードになっていただければと思います。

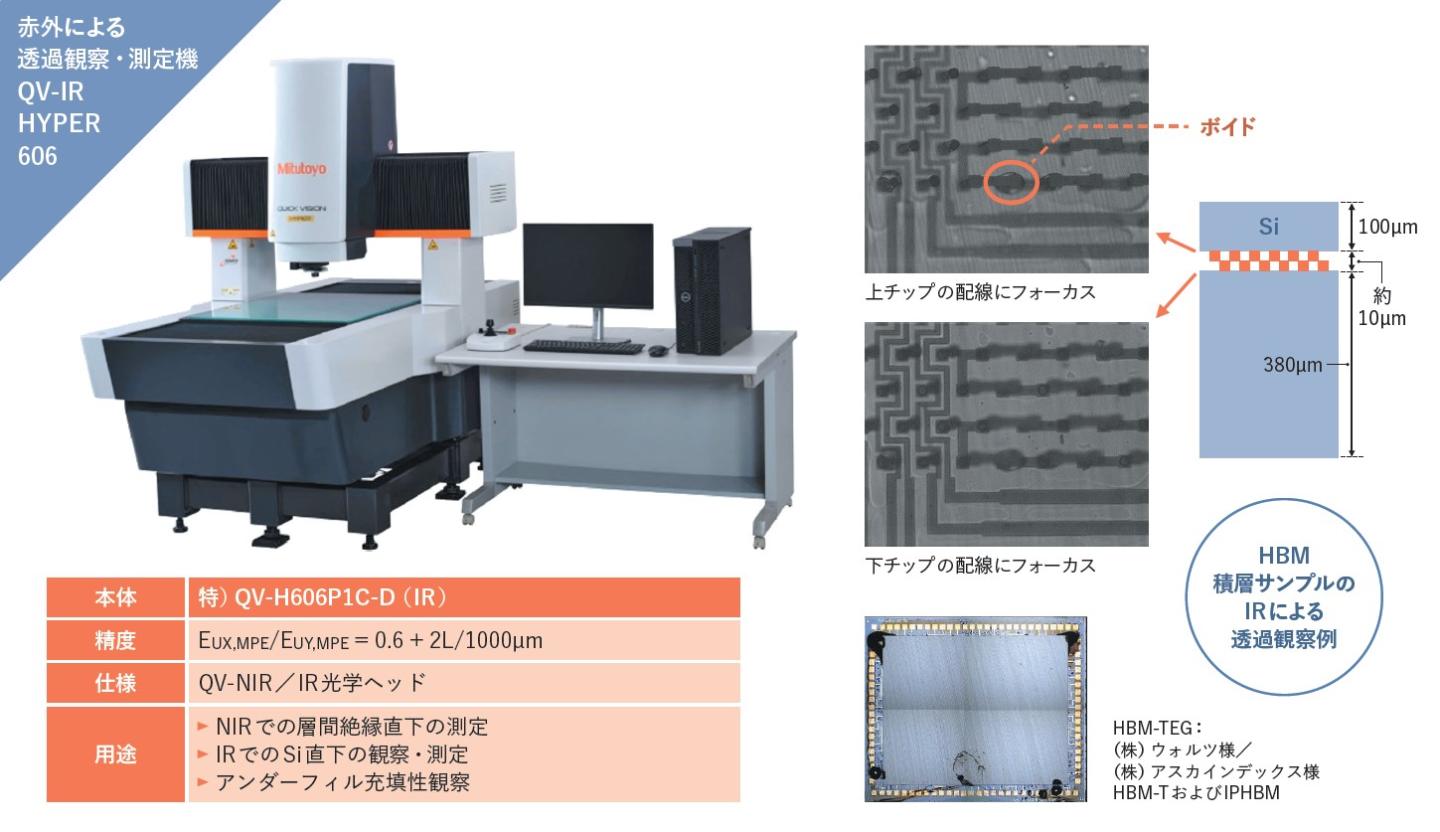

赤外線による透過観察で目標をピンポイント計測

─立体構造の2.xD半導体パッケージでは、内蔵された部品を観察するため可視光以外のアプローチが求められる。

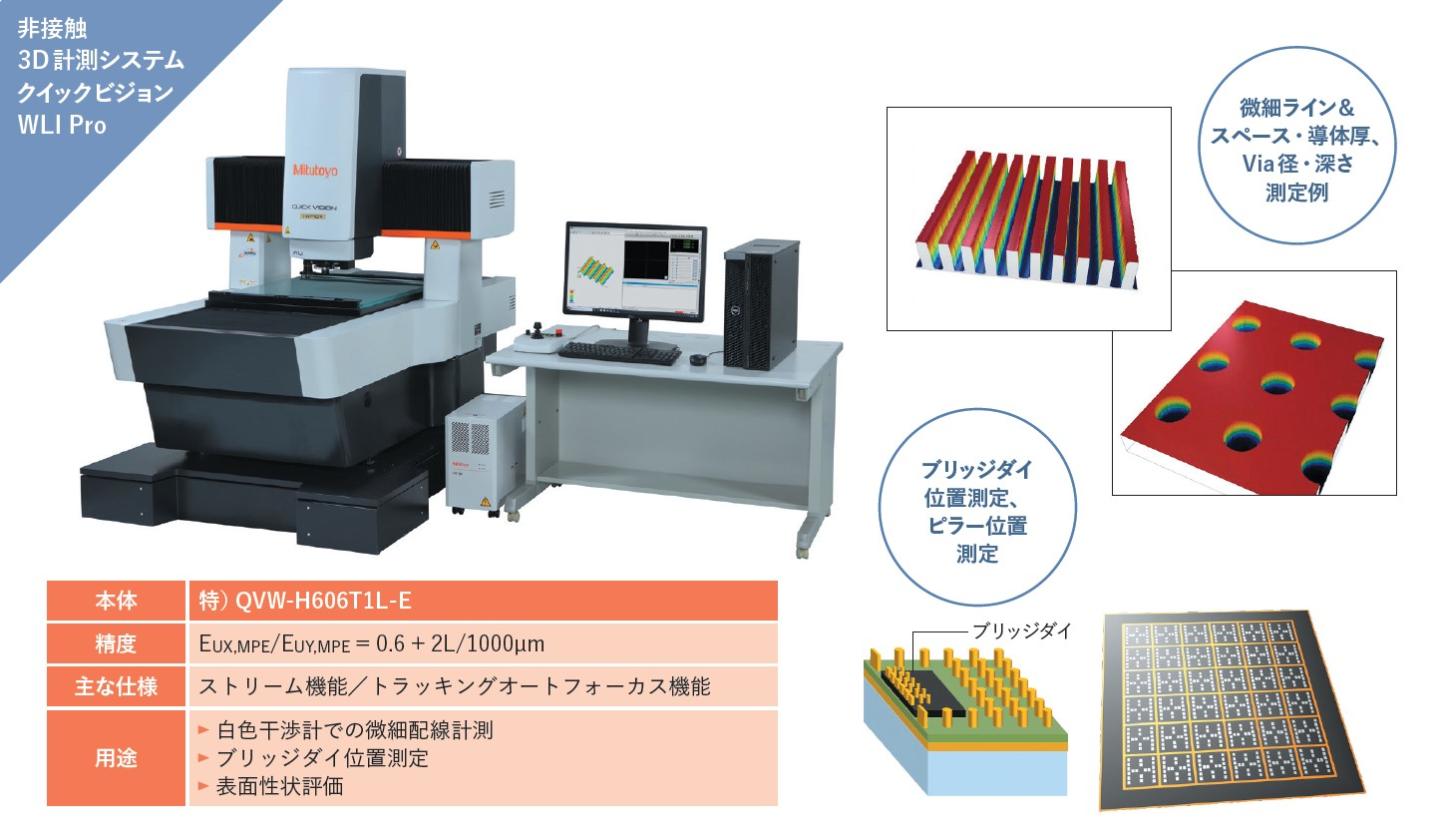

後藤 当社では、茨城県結城市のJOINT3の活動拠点「先端パネルレベルインターポーザーセンター(APLIC)」に、非接触3D計測システム「クイックビジョンWLI Pro」と「QV-IR HYPER 606」、さらには世界最高速の焦点距離可変レンズ「TAGLENS」(タグレンズ)を納入します。

「クイックビジョンWLI Pro」は、径、幅、角度といった2D測定と表面解析や断面寸法、段差などの3D測定を連続して行えるため、半導体パッケージ基板を効率的に測定できます(図表3)。

図表3:非破壊、かつ大面積を効率的に評価・計測できる「クイックビジョンWLI Pro」

また、物質を透過する赤外線の光源を搭載した「QV-IR HYPER 606」では、手前のチップなどに邪魔されることなくターゲットの箇所をピンポイントで計測できます(図表4)。

図表4:物質を透過する赤外線によりターゲットを計測する「QV-IR HYPER 606」

阿部 有機インターポーザー自体はすでに量産され使われています。ただし、現状は300 ㎜クラスのウエハーでの量産が中心です。JOINT3が開発を目指す515×510㎜クラスのパネルレベルについては、現時点では本格的な量産には至っていないものと認識しています。

従来、立体構造内の層間剥離といった不具合を材料越しで観察するには、製造ラインから外し、水中に設置したサンプルに超音波などを当てて、その反射波や透過波を解析するSATや、X線といった設備が必要した。

ミツトヨさんの「クイックビジョンWLI Pro」と「QV-IR HYPER 606」、および「TAGLENS」は、製造ライン内で非破壊、かつ大面積を効率的に評価・計測できると期待しています。

後藤 精密測定で大事なのは、国家標準のトレーサブル(追跡可能)な校正サービスを提供し、高い精度と品質を保証することと考えます。当社は民間業者として初めて均一な周波数成分のレーザーによる高精度計測が可能な高周波数コム装置を用いた国際規格認定を取得しました。

微細化が進む半導体の計測では、わずかな寸法誤差が製品性能や歩留まりに大きく影響してきます。国家標準にトレーサブルな装置で絶対測定・評価を行うことが、信頼性の確保において極めて重要だと認識しております。

JOINT3で取り組むインターポーザーでは、500 ㎜クラスのパネルサイズでチップの傾きなどを高精度かつ高効率に計測する必要があります。APLICに納入する「クイックビジョンWLI Pro」は、ノンストップ画像測定技術で圧倒的に測定時間を短縮できる「ストリーム機能」を搭載していますので、フル活用してJOINT3の目標達成に貢献したいと思います。

阿部 APLICには、様々な知見および専門技術を持ったメーカーやエンジニアが集結しています。ミツトヨさんのストリーム機能によって、検査データの工程・材料・装置開発への迅速なフィードバックが実現すれば、それらを基にした参加者間のコミュニケーションも活発化するでしょう。

ミツトヨさんの計測装置を起点に、JOINT3が参加各社にとって新たなイノベーションの“気づきの場”になれば、日本の半導体産業のさらなる発展にも繋がると考えます。

後藤 AI(人工知能)向け半導体製造を支える先端パッケージ技術は、高速信号伝達や消費電力低減のための微細化などの実現がカギです。AI向け半導体は完成したけれど、これらの機能がきちんと働いていなければ意味がありません。

JOINT3に参加することによって、世界の半導体ビジネスをリードする新たな計測技術の創出、ひいては日本の半導体業界復活を支えるチャンスを得たことに大きな喜びと誇りを感じます。

![]()