品質管理の基礎知識

品質管理 quality control(QC)

買い手の要求に合った品質の製品またはサービスを、経済的に作り出すための手段とその体系のことをいいます。

工程管理 process quality control

製造工程を管理し、製品のばらつきを低減し、維持する活動をいいます。その活動の過程で、工程の改善、標準化、技術蓄積を進めていきます。

統計的工程管理 statistical process control (SPC)

統計的な手段を採用して行う工程管理をいいます。

母集団 population

工程や製品の改善や管理のために、考察の対象となる特性をもつすべてのものの集団をいいます。通常、サンプルに基づいて処置が取られようとしている集団が、母集団となります。

ロット lot

等しい条件下で生産された品物の集まりをいいます。

サンプル sample

母集団からその特性を調べる目的で取ったものをいいます。

サンプルの大きさ sample size

サンプルに含まれるサンプリング単位の数をいいます。

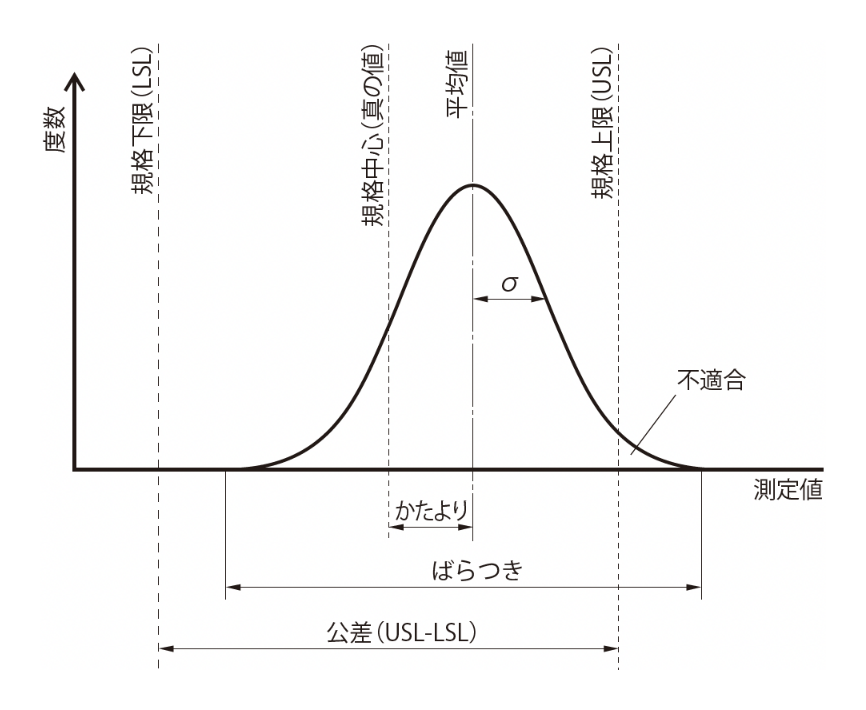

かたより bias

多数回の測定を行ったときの測定値の平均から真の値を引いた値をいいます。

ばらつき dispersion、imprecision

測定値の大きさが、揃っていないこと、または不揃いの程度をいいます。ばらつきの大きさ表すには通常、標準偏差を用います。

ヒストグラム histogram

測定値の最大値と最小値との範囲を、いくつかの区間に分けた場合、各区間に属するワークの個数(出現度数)を棒グラフで表すと、大体の平均やばらつきの大きさの程度が分りやすくなります。また、左右対称の釣鐘形の分布を示したとき、これを正規分布といいます。

工程能力 process capability

工程能力とは、以下の条件が満たされているときに発揮される工程固有のパフォーマンスを表します。

- ・工程の標準化が十分になされている

- ・異常原因が取り除かれている

- ・統計的管理状態で操業されている

工程のアウトプットとなる品質特性が正規分布であるとみなされるとき、「平均値±3σ」あるいは「6σ」で表されます。

σ(シグマ)は標準偏差です。

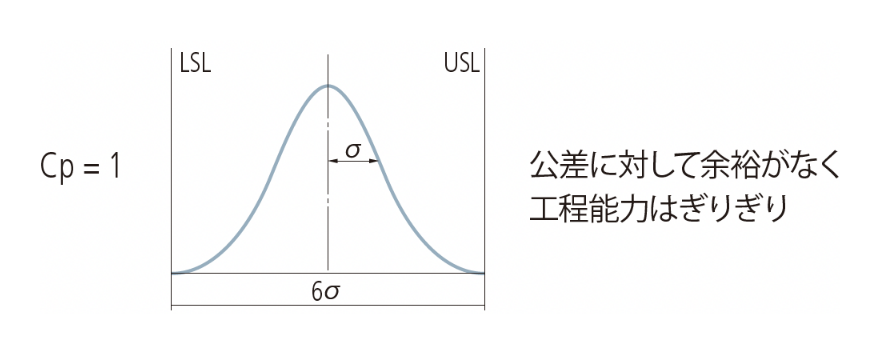

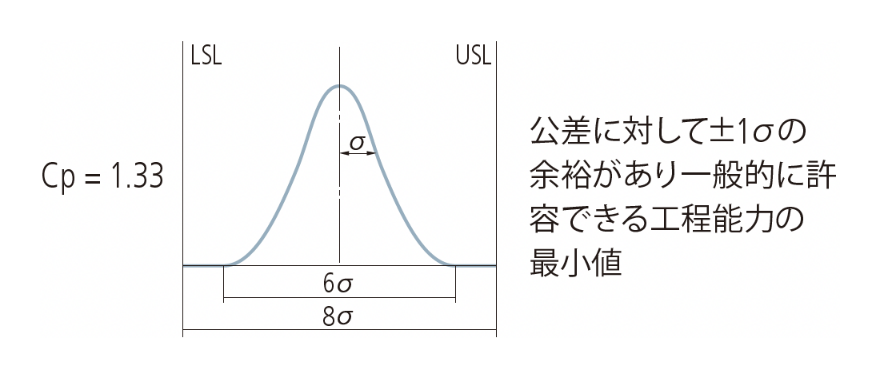

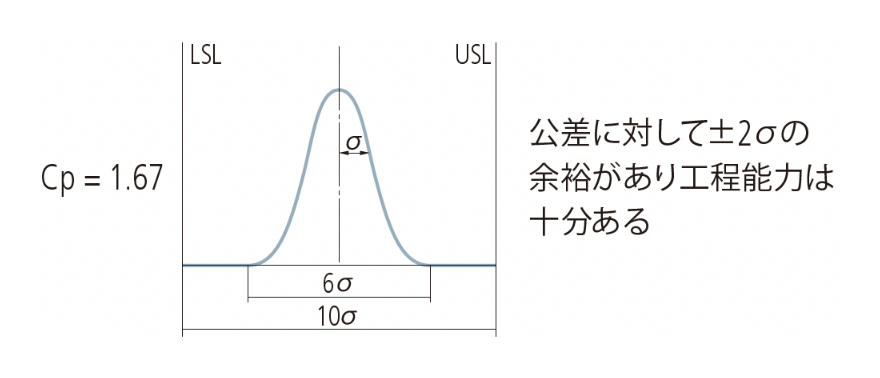

工程能力指数 process capability index(PCIまたはCp)

対象となる特性の公差を工程能力6σで除した値をいいます。製品規格が片側にしかない場合、平均値X‾と規格値の隔たりを3σで除した値で表現することもあります。工程能力指数では特性が正規分布に従うことを前提としています。

<参考> 正規分布に従う特性では平均値から±3σの範囲に99.74%のデータが存在します。

両側規格の場合

片側規格・・・上限のみ規格がある場合

片側規格・・・下限のみ規格がある場合

工程能力指数Cpの具体例(両側規格の場合)

Cpは単に許容限界と工程のばらつきの関係を表したもので、工程平均の位置は考慮されていないことに注意が必要です。

<参考> 規格中心と工程平均のずれを考慮した工程能力指数を一般的にCpkといい、上側公差幅(USL-平均値)または下側公差幅(平均値-LSL)を工程能力の半分である3σで除した値のいずれか小さい方の値を採用します。

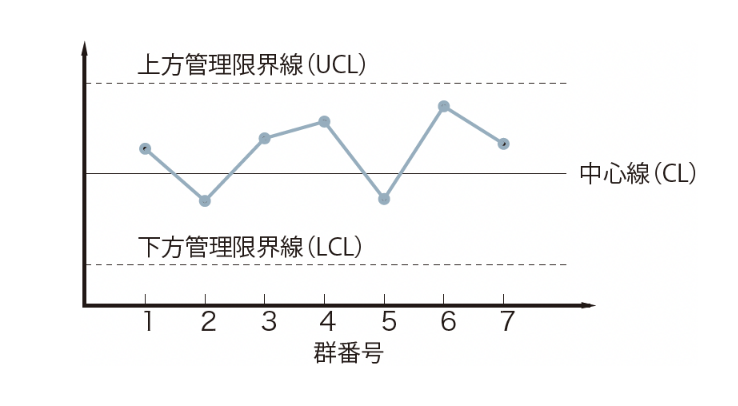

管理図 control chart

工程における偶然原因によるばらつきと、異常原因によるばらつきを区分して工程管理するものです。1本の中心線(CL)と、その上下に合理的に決められた管理限界線(UCL、LCL)から構成されます。工程の状態を表す特性値がプロットされたとき、すべての点が上下の管理限界線内に癖がなく並んでいれば、統計的管理状態にあるとみなすことができます。管理図は工程管理用として有益な道具です。

偶然原因 chance causes

ばらつきの原因の中で、比較的重要度の低い因子。原因を突き止めても取り除くことが技術的あるいは経済的に困難なものをいいます。

X-R管理図 X-R control chart

工程についてもっとも多くの情報が得られる管理図で、工程を管理する場合に用いられます。 X-R管理図は以下で構成されます。

- ・工程平均値のかたよりの異常を監視するために、サブグループごとの平均値によって管理するX管理図

- ・ばらつきの異常を監視するために、範囲によって管理するR管理図

両者は通常併用して使われます。

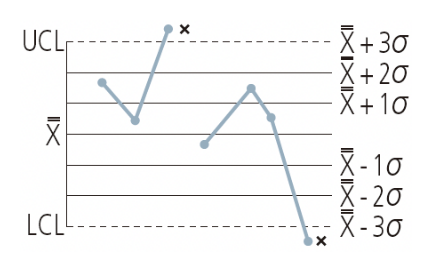

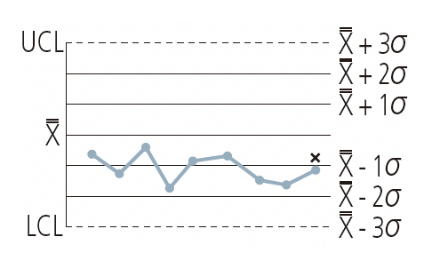

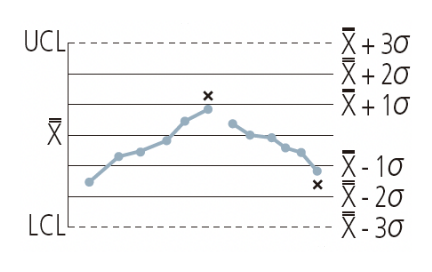

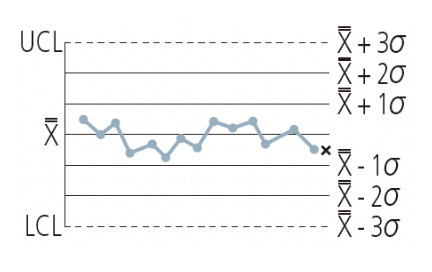

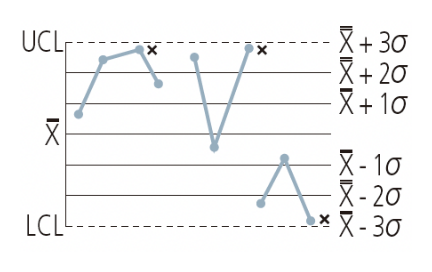

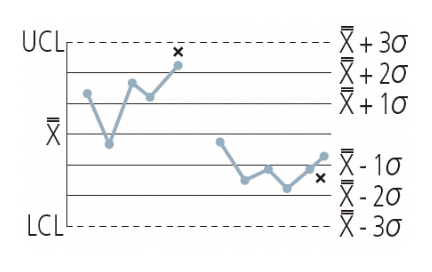

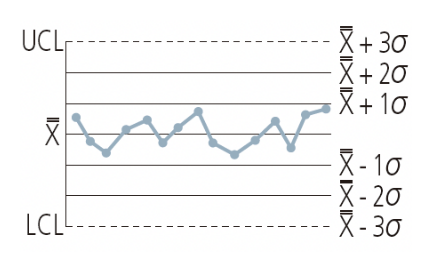

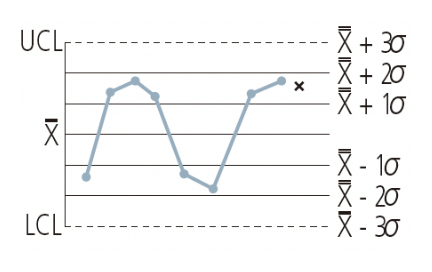

管理図の見方

管理図の点の動きを解釈するために用いる代表的な判定基準を下記に示します。この判定ルールは、あくまでも一つのガイドラインで、実際に判定ルールを決める際には、工程固有の変動を考慮して決める必要があります。上方管理限界と下方管理限界は中心線から3σの距離にあるとして、以下のルールを適用するために、管理図をそれぞれ1σ間隔で六つの領域に分けます。以下のルールはX管理図と X管理図に適用できます。これらの基準は正規分布を前提としています。

①管理限界線(±3σ)を越えた1点

②中心線の片側に連続した9点

③連続して増加または減少する6点

④交互に上下する連続した14点

⑤連続する3点のうち2点が中心線の両側±2σを越えている

⑥連続する5点のうち4点が中心線の両側±1σを越えている

⑦中心線から±1σ内に位置する連続した15点

⑧中心線から±1σを越えた領域にある連続した8点

※「品質管理の基礎知識」は日本規格協会 JISハンドブック 品質管理を参考のうえ、弊社の独自の判断による内容を掲載しています。

参考文献

・日本規格協会 JISハンドブック 品質管理 Z 8101:1981 Z 8101-1:1999 Z 8101-2:1999 Z 9020:1999 Z 9021:1998