コントレーサ(輪郭形状測定機)の基礎知識

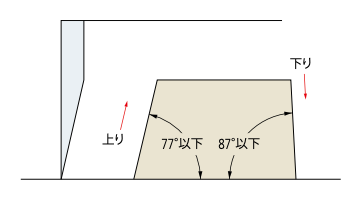

追従角度

スタイラス送り方向に対して、スタイラスが測定物の形状に上り、下りできる限界角度を追従角度といいます。スタイラス先端角度が12°の片角スタイラス(図)の場合は、上り77°、下り87°になりますが、円すいスタイラス(30°円すい)になると、さらに限界傾斜が緩やかになります。見かけ上77°の場合でも、上り斜面の表面粗さの影響によって、77°以上の斜面が部分的に存在します。測定力にも影響します。

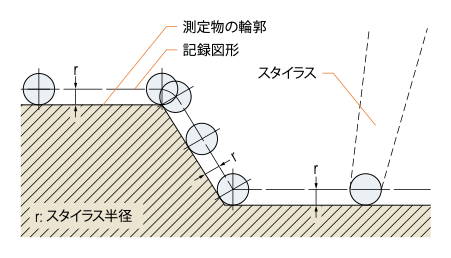

スタイラス半径補正

スタイラスの先端半径(0.025 mm)により、記録図形は、測定物の表面上を転がるボールの中心の軌跡となります。このスタイラスの先端半径をデータ処理上補正することにより、正確な測定値と、形状記録を得ることができます。

精度

X軸・Z軸の検出部はスケールを内蔵していますので、百分率による倍率精度表示ではなく各軸の指示精度で表示されています。

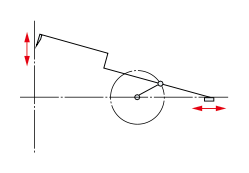

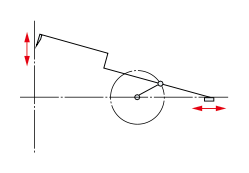

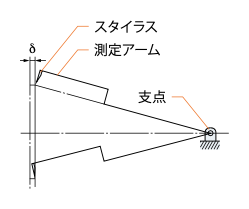

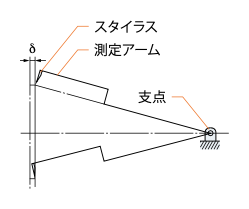

円弧作動・直線作動

スタイラスの上下運動時に、スタイラス先端が描く軌跡には、円弧と直線があります。直線の場合は、機械的構造が複雑となり、円弧の場合はスタイラスの上下変位量が大きいと、円弧歪(δ)によって、記録図形に歪を生じます。

(下図〈円弧歪の項〉参照)

円弧歪

スタイラスが円弧運動すると、記録図形のX軸方向に歪による誤差が生じます。円弧歪を補正する手段としては、

①機械的に補正する方法

②電気的に補正する方法

δ: 円弧歪

③ソフトウエア演算によって補正する方法があります。上下 方向に変位量の大きい測定物を高精度に測定する場合に は、円弧歪補正が必要です。

Z軸検出方式

X軸駆動検出については、デジタルスケールによる検出が一般的ですが、Z軸検出方式としては、アナログ方式(差動トランスなど)とデジタルスケール方式があります。

アナログ方式は、測定倍率や測定レンジによってZ軸分解能が変化しますが、デジタルスケール方式は、スケールの分解能に従います。一般的には、デジタルスケール方式の方が高精度です。

安全装置

輪郭形状の急斜面、バリなどによって、スタイラス先端に過負荷が発生した場合、スタイラス破損防止のため、自動的に動作停止し、警報ブザーで、過負荷状態を知らせます。一般的には、送り方向(X軸方向)の負荷と上下方向(Z軸方向)の負荷に分けて、安全装置が装備されます。

輪郭形状解析方法

測定動作が完了した後、輪郭形状を解析する手段として、以下の二通りがあります。

データ処理部と解析プログラム

データ処理部は、測定された輪郭形状をデータ処理部へリアルタイムに入力します。

解析プログラムは、マウスやキーボードを使って解析を行います。角度、半径、段差、ピッチ等は数値でダイレクトに表示され、座標系を組み合わせた解析も簡単に行うことができます。スタイラス半径補正をした図形が、記録図形としてプリンタに出力されます。

ベストフィット

測定された輪郭形状データに基準がある場合は、基準によって設計値照合を行います。基準がない場合や、形だけを照合したい場合は、設計データと測定データでベストフィットを行います。

ベストフィットは、設計データと測定データの両データから偏差量を求め、その二乗和が最小になる座標系を求めて、設計データに対して、測定データを重ね合わせます。

設計値照合

図形に指示された寸法の解析より、“形”として設計データと比較し、その偏差を表示・記録します。また、マスタとなる測定物を設計データに変換して、測定データとの比較を行います。特に、形状が商品機能を左右する場合や、形状が組み合わせ部品に影響する場合には、設計値照合が多く利用されています。

データ合成

スタイラス追従角度の制限により、従来は複数箇所に分割して測定・評価していた形状において、共通要素(線、点)同士を重ねることで、あたかも1つの図形として合成する機能です。実際の形状イメージでの表示が可能になり、各種解析も通常通り行うことができます。

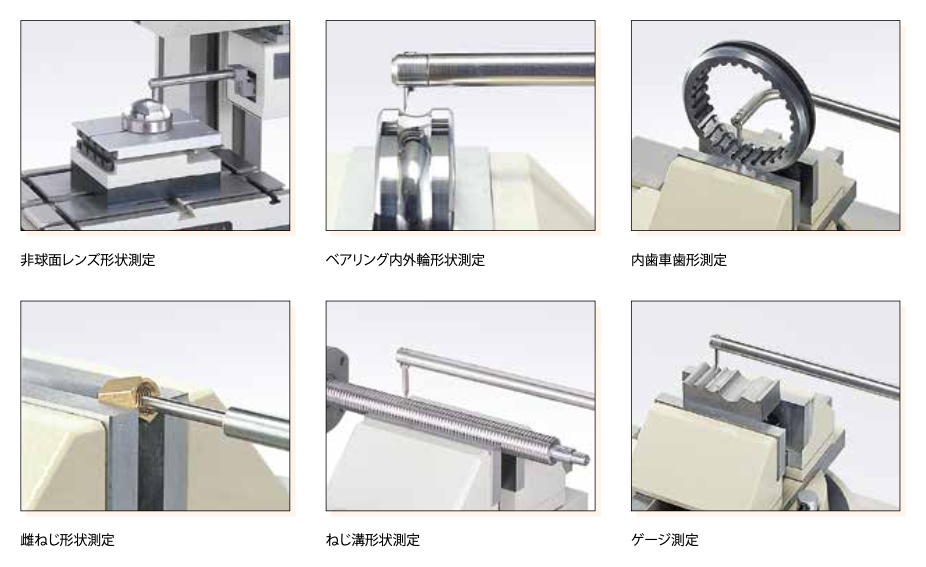

主な測定例